Parmi les équipement de test textile , l'insolation testeur de solidité des couleurs Ce test est relativement classique et constitue l'un des plus importants en matière de tests de solidité des couleurs. Ce projet n'est pas difficile, mais il pose souvent divers problèmes en pratique. Nous analyserons ici les problèmes courants liés aux normes nationales, ISO et AATCC.

1. Quelle est la différence entre les échantillons de laine bleue 1 à 8 et L2 à L9 ? Sont-ils interchangeables ?

Les normes GB/T 8427 et ISO 105 B02 décrivent en détail les échantillons de laine bleue 1 à 8 et L2 à L9. Ils sont tous fabriqués à partir de laine avec huit niveaux de label bleu. La résistance à la lumière de chaque label bleu est environ deux fois supérieure à celle du précédent. Cependant, les teintures et les procédés utilisés sont différents.

Le Blue Label 1-8 est teint avec huit colorants de différentes résistances à la lumière. Il est conforme aux conditions d'exposition européennes spécifiées dans les normes GB/T8427 et ISO105 B02. Le L2-L9 est une fibre brute teinte avec deux colorants, qui sont ensuite transformés en L2-L9 dans des proportions différentes. Il est conforme aux conditions d'exposition américaines spécifiées dans les normes GB/T8427 et ISO105 B02. Il est également conforme à la norme AATCC TM 16. Par conséquent, le Blue Label 1-8 et le L2-L9 ne peuvent pas être mélangés et les résultats des tests ne peuvent pas être échangés.

2. Le testeur de résistance des couleurs à la lumière a l'humidité relative dans la chambre, pourquoi est-il nécessaire d'étalonner l'échantillon standard de contrôle d'humidité ?

Actuellement, la plupart des testeurs de résistance des couleurs à la lumière peuvent afficher l'humidité relative de l'enceinte. Cependant, selon les normes GB/T 8427 et ISO 105 B02, l'humidité de l'enceinte est étalonnée quotidiennement selon la norme de contrôle de l'humidité. En effet, l'humidité relative de l'enceinte n'est pas l'« humidité relative », mais l'« humidité effective ». L'humidité effective est également appelée humidité absolue. Elle combine la température de l'air, la température de surface de l'échantillon et l'humidité relative de l'air, ce qui détermine la teneur en humidité de la surface de l'échantillon pendant l'exposition. L'« humidité effective » influence directement les résultats des tests de résistance à la lumière des échantillons sensibles à l'humidité. Les normes GB et ISO stipulent donc que l'humidité de l'enceinte doit être vérifiée quotidiennement.

L'échantillon de contrôle d'humidité est un tissu en coton teint avec un colorant azoïque rouge. La méthode d'utilisation est la suivante :

A. Prendre un morceau de tissu de contrôle de l'humidité (pas moins de 45 × 10 mm) et un échantillon standard de laine bleue montés sur un carton et placés au milieu du clip d'échantillon aussi loin que possible.

B. Exposez les échantillons de contrôle d'humidité partiellement couverts et les échantillons de laine bleue en même temps jusqu'à ce que la différence de couleur entre les parties exposées et non exposées des échantillons de contrôle d'humidité atteigne le niveau quatre.

C. À ce stade, l'échantillon de laine bleue standard est utilisé pour évaluer la différence de couleur entre le tissu de contrôle d'humidité et l'échantillon de laine bleue standard de la catégorie concernée. Par exemple, dans les conditions générales d'insolation européennes standard, la différence de couleur entre les parties insolées et non insolées de l'échantillon de contrôle d'humidité standard correspond à la différence de couleur du tissu de laine bleue de catégorie cinq. Si nécessaire, réétalonner l'instrument de contrôle pour maintenir la température et l'humidité spécifiées pour le tableau noir.

3. Quel est le rôle du tissu de référence au xénon AATCC TM16 ?

Le Tissu de référence au xénon Il s'agit d'un tissu polyester violet permettant de déterminer si la température à l'intérieur de la boîte est correcte. La méthode est la suivante : placer le tissu de référence au xénon sur le porte-échantillon pendant 20 ± 2 heures ; vérifier si la décoloration du tissu de référence est conforme à la norme de référence au xénon ou utiliser l'instrument de mesure de couleur pour obtenir une différence de couleur de 20 ± 1,7 CIELAB et certifier que la température de la chambre est normale.

4. Dans certaines normes, certains testeurs de résistance à la lumière doivent effectuer la méthode 3, et les exigences de qualité sont des niveaux intermédiaires, tels que 3-4, comment effectuer le test ?

Certaines normes de produits comportent de telles exigences, et certains experts affirment que cette formulation est totalement erronée, car l'expérimentateur ne peut pas choisir la laine bleue standard. Cependant, comme certaines normes de produits actuelles sont ainsi formulées, il est recommandé à l'opérateur d'utiliser la méthode 3 pour les expériences, puis de se référer à la méthode 1 pour l'évaluation. Par exemple, l'exigence de la norme est de 3-4. Nous sélectionnerons l'essai requis spécifié dans la méthode 3 pour les laines bleues de quatrième et troisième qualités. Pour l'évaluation, veuillez vous référer à la méthode d'évaluation de la méthode 1, car il existe des laines bleues de quatrième et troisième qualités. La norme permet de déterminer si les résultats d'essai de l'échantillon atteignent théoriquement la qualité 3-4.

5. Quelle est l'unité d'AFU dans la norme américaine AATCC ? Quel est le rapport avec le nombre d'heures ?

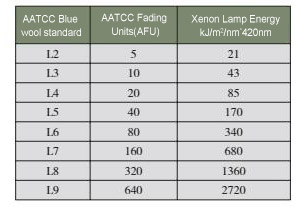

L'AFU est une unité d'énergie, abréviation de AATCC FADINGUNIT, définie comme : 1/20 de l'énergie d'exposition requise pour que la laine bleue standard L4 soit décolorée au niveau 4 de la carte de gris. Autrement dit, il faut 20 AFU d'énergie pour que la laine bleue standard L4 atteigne le niveau 4 de la couleur. Les valeurs d'AFU et d'énergie radiante pour que la laine bleue L2-L9 atteigne le niveau 4 de la couleur sont présentées ci-dessous.

La relation entre l'AFU et les heures peut être calculée à l'aide d'une formule. On suppose que lorsque la lampe fonctionne à seulement 1,10 W/m²•nm, l'énergie de L4 atteignant le changement de couleur de grade 4 est de 85 kJ/m².

85 kJ/m2=" 1,10w /m2x3,6x (heures)

Heures = (85 kJ/m2)/(1,10 W/m2x3,6) = 21,5

On constate que lorsque l'énergie radiante d'une lampe au xénon varie, le nombre d'heures nécessaires pour atteindre l'AFU prescrit à l'ouest de la journée varie également. Lorsque la lampe fonctionne uniquement à 1,10 W/m²•nm, l'énergie de 20 AFU peut être atteinte en 21,5 heures.

Je recommande le testeur de résistance à la lumière de Instrument GESTER co., LTD.: